大幅な作業時間の削減に成功し受注増加を可能にした

デジタル生産フロー

F&A株式会社

F&A株式会社は昭和43年創業の老舗木型メーカー。06年にはシール・板紙用抜き型を得意とした「富士」と段ボール・樹脂用抜き型を得意とした「アネックス」を統合し、あらゆる抜型作成を可能としたF&A株式会社を設立した。グループ会社では「平成抜き型」「アーレン」等がある。

従業員数は約40名。少数精鋭で業界を牽引するF&Aはアットホームな雰囲気が魅力的な会社であった。

大幅な作業時間の削減に成功し受注増加を可能にした

デジタル生産フロー

F&Aに導入されているNSK製品は多岐にわたる。

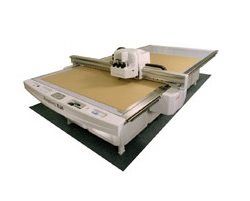

(面板加工機/サンプルカッターKongsberg(コングスバーグ) XL/Artios CAD(アルティオス キャド)/ウォータージェット)ほとんどの工程をデジタル化したF&Aでは1つのCAD図面を製作工程のスタートとし、デジタル制御ならではの短納期・高精度を可能にした。

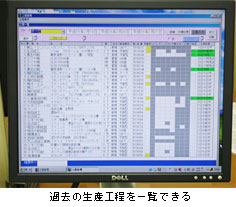

また、Artios CADのデータベース機能を活用し、顧客情報を一括管理することで従来の木型生産のみにとどまらず、顧客に対して素材技術や製造技術などのアドバイスを行っている。

ゴム・スポンジ工程の改善により全体の生産率をアップ

しかもこの工程は技術も時間も必要であったが採算の取れる工程ではない。

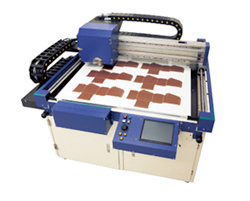

このゴム・スポンジの工程を改善することにより木型作成全体のワークフローが大きく変わると考えたF&Aはウォータジェットの導入を決めた。

レーザー・刃曲げの工程をデジタル化し業務の効率化を図っても最後のこの工程で出荷が滞っては意味を持たない。

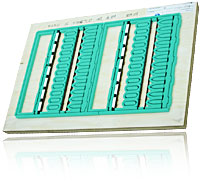

ウォーター ジェット導入後は、デジタルデータからのカッティングが可能となり、データが出来上がった瞬間にゴム・スポンジ加工の工程へと進むことができる。カット、刃曲げ、スポンジの工程が同時進行できることで大幅な作業時間の短縮に成功した。

作図されたCADデータにあわせゴム・スポンジは自動カッティングされる。図面あわせでカットされたゴム・スポンジをパズルの様に貼り付けるだけで木型が完成するのだ。

F&Aさんのお話

「テーパーカット加工」を可能とした世界初の機種

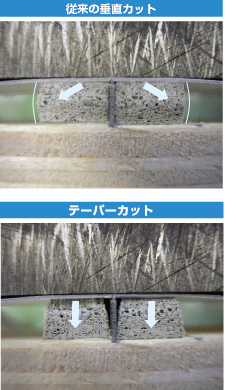

今まで、単純にウォータージェットを導入し、機械化・自動化しただけではフローの改善はできても品質面での向上は期待できるものではなかった。しかし、NSKの取扱うウォータージェット「AQUA JET(アクアジェット)」は抜木型業界で「テーパーカット加工」を可能とした世界初の機種。 テーパーカット加工とは、断面を斜めにカッティングする技術。テーパーカット加工従来の垂直にカットした断面では、力の伝わりが一定ではないためビビリやヒゲ問題が発生していた。しかし、カット断面をナナメにした事で、資材への力の伝わりが一定となりビビリやヒゲ問題を解決することができる。

ウォータジェット業界でも世界最高峰を誇るポンプを使用しているアクアジェットは、加工処理の速度が早い。従来、遅いとされてきたウォータージェット加工。そのため3台、4台と導入する会社も珍しくはなかったが、アクアジェットには1台でそれらの働きを補うだけの加工スピードがある。この速さとテーパーカット加工が可能であるという事が導入の最大の理由だ。

また、ブランキングの雄型やスポンジ加工など、ゴム以外の副素材にも加工が可能である。 他社ではウォータジェット機を利用した木型を依頼すると別途料金を取る会社もあるが、F&Aでは別途料金はとらずウォータジェット機でゴム・スポンジを加工し木型作成を行っている。 木型を使って出来上がる製品のクオリティを重視した、ユーザ主義のF&Aらしい取組みといえる。 また、デジタル制御でのゴム・スポンジカッティングのメリットとして「再版が可能である」という事が上げられる。手作業ではまったく同じものは作ることが叶わなかったが、デジタルデータを利用することで何度でも同じクオリティの製品を作ることが可能となった。

受注後すぐに作成される「ジョブパック」「大量生産」と「高クオリティ」を同時に実現する。

F&Aではカスタマーサービス部門で受注後、各ライン部門で作業が始まる。受注処理の担当メインは営業含め3名。少数精鋭チームにすることで顧客の細かな要望に応えるためだ。

ジョブパック受注後はすぐにジョブパックが作られ、これを設計の部署に持ち込こみ作業がスタートする。ジョブパックとは各製品・木型・面板・ブランキング・ストリッピングなどのファイルをひとまとめにしたもの。ジョブパックの情報は、各工程を管理する基幹システムから引き出される。この工程管理システムを導入稼動したことで、各部署・工程ごとに5-10分の作業時間の短縮を実現させた。

顧客の機械、年式、型式なども全て一括管理しているF&Aではそれに対するアドバイスも行っている。従来の木型業務は受け身的な受注業務のみであったが、作業風景情報をデータベース化し顧客の状態を把握することで、カスタマーサービス部門を充実させ、従来の下請け業務ではなく、最新のダイカッティング技術と長年培ってきた老舗ならではの巧みな抜き技術を提供している。それに留まらず豊富な資材知識を元に抜き刃材だけでなく、ゴムやベニヤにいたってもアドバイス及び素材提供をしている。

残業を30%減少させたカッティングマシン

注文を得るため提出必須なのが製品サンプル。日中外回りをしている営業マンが会社に戻り、サンプル作成の依頼をする頃にはすでに業務時間をすぎている、という事も多いのではないだろうか。

F&Aでも夕刻からのサンプル作りに追われ残業が重なる日々であった。 元々サンプルカッティングマシンを導入していたが、抜き型だけでなく箱の設計も請け負うため「どんな資材でもカットできるサンプルカッター」が必須であった。

NSKのKongsberg seriesは段ボールから板紙まで何でもカットできる。印刷紙器や段ボールメーカーと違い、特定の資材さえカットできれば良いという訳には行かないF&Aの要望を叶える、様々な資材・形状にカットできるマシンであったため導入を決めたとの事。 そしてここでもデジタル化が進んでおり「情報の蓄積」が活用されている。

XLガイドKongsberg を動かすための操作ソフトでは「資材のデータベース化」がされるため、専門オペレータでなくても資材設定を選択するだけで誰でも同じクオリティのカッティングを行う事ができる。また資材ごとに設定を変更したり、刃物の出し量・スピードなどを調節しなくても自動的にKongsbergの操作ソフトがサポートしてくれる。 ここでも、デジタル化により、安定した生産品質を保っているのだ。

Kongsberg導入後、実感した利点は「刃物が折れない」事だという。 導入前のカット機ではすぐに刃が折れ作業が進まず時間ばかりすぎていたが、Kongsbergのバイブレーションツールを使用したカットでは刃物の寿命が格段と違った。 導入前にくらべ3~4時間もの作業時間の短縮が図れたのだ。

不可能を可能にするその製品開発力とは・・・

F&Aでは新規商品への開発の取組みが積極的に行われている。 日本の抜き方技術は欧米に比べスローペースだがF&Aではシンクタンク的なセクションをもっているため研究開発などにも取組んでいる。 ただ単に従来の木型製造にとどまるのではなく、積極的に欧米にも足を運び先端の技術を取入れることに前向きな企業である。ゴム1つをとっても問題になっているビビリ、紙粉対策などに対して、素材だけでなく角度や形状などにも工夫をこらし、日々顧客と直接向かい合って研究開発を行うシンクタンクセクションが設けられている。 F&Aの常に先を見据えた業務展開には、世界で知り得た技術をすぐに実現するバイタリティと、欧米のものまねで終わらず独自のアレンジを加え日本市場に適した形へと進化させていける長年積み重ねられた確固たる技術力がある。

F&Aさんのお話

―日本のブランキング、木型の遅れに対してF&Aさんのお考えを教えて頂けますか?

ブランキングはもともとコストが高いため大ロット生産のためにしか製作されないものでした。コストが合わないため中・小ロットでは高くて作れなかったんです。その背景があり、ダイカッター自体もブランキングできる機械が日本では売れなかった。海外ではブランキング使用が当たり前だったにもかかわらずです。その問題に着目し、中ロットでもブランキングを使用できるようにローコストでの開発を決意しました。 ローコストで小・中ロット生産を行いたい企業は、自社内で多少時間がかかっても全体を通して見た時にコスト削減が可能になるリサイクルでもありリユース製品ならば中ロットでの使用が可能になると考えました。

ノウハウをデジタル化することでキーマンがいなくとも誰でも仕事がこなせる体制を

時代の流れを常に読み企業力を高めるF&A。欧米では技術だけでなくビジネスノウハウも身につけ、即活かすことにより木型業界の先駆者として常に活躍している。 情報を資産運用する意識の高さや、社内での技術力の標準化など通常ならば「職人」という一言で片付けられていたキーマンしか知りえない情報を、マニュアル化や文章化しノウハウをデジタル化することでキーマンがいなくとも誰でも仕事がこなせる体制を作り上げた。

「企業ノウハウをデジタル化する」NSKの推奨するデジタルワークフローに賛同したF&Aとは、機械の購入のみではなく、お互いにソリューション情報を提供しあうことでより実務に合った、利益をもたらす仕組みを作り上げる事に成功した。 またこれは人材流動時代にも大きな貢献を果たすソリューションである。今まで個人個人の技量に頼っていたものをデジタル化し、会社全体で知識を共有するのだ。

これは企業として常に高いクオリティを一定供給できるという事である。しかし、この標準化された技術に甘えることなく常に最新の情報技術を取入れ、オリジナリティを追求することで他社との差別化も図っているF&Aは「スキルの標準化」と「匠の技術」という相容れない性質であるこれらを両立させ不可能かと思われる事業も実現へと導き、業界を牽引する企業へと成長を続けている

F&A株式会社

F&A株式会社

http://www.fuji-k.com

F&A株式会社は昭和43年創業の老舗木型メーカー。06年にはシール・板紙用抜き型を得意とした「富士」と段ボール・樹脂用抜き型を得意とした「アネックス」を統合し、あらゆる抜型作成を可能としたF&A株式会社を設立した。グループ会社では「平成抜き型」「アーレン」等がある。

導入ソリューション

総合設計CADシステム

Artios CAD

詳しくはこちら世界中で使用されるグローバルスタンダートCAD。図面作成だけでなく、作成物の情報管理機能(データベース)を持ち合せるため、リピートオーダーや作成情報をCADで管理できる。過去の作成物を無駄にせず資産として運用する要のソフト。