ブランクス検査装置NIT-650の検査能力を背景にした

新たな提案力強化体制の実現

株式会社永幸

お話を伺った 株式会社永幸

取締役営業部長 秋山様(左)

担当オペレーター 岸様(右)

株式会社永幸は、静岡県藤枝市にある創業が明治時代という歴史ある会社で、パッケージ・紙管・段ボールリールなどを主に手掛けている。

企画設計から始まり、印刷・抜き・貼りまでの工程を自社で一貫して行う技術力・提案力の高さが特長の会社である。

ブランクス検査装置NIT-650の検査能力を背景にした

新たな提案力強化体制の実現

新たな提案力強化体制を構築するにあたり、同社はこの度、ブランクス検査機NIT-650を導入した。

その導入きっかけと効果の方を、取締役営業部長の秋山様と現場担当オペレータの岸様にお話しを伺った。NIT-650がもつ検査能力は技術力のバックボーンとして非常に重要な装置であるという。

−−NIT-650を導入のきっかけは?

秋山様:「日本製図器工業さんのとの付き合いは長く、CAD、CAMをメインにかれこれ20年近くにはなると思います。 私も昔はCADを使って作図業務を行っていました。 何度かのシステムバージョンアップを行いながら、現在も企画設計の現場では無くてはならないツールとして活躍しています。 その日本製図器工業が新たな商材として印刷検査機を扱うと聞いた時、ちょうど社内で新たな印刷機を導入しようとしていたタイミングであり、 同時に印刷検査体制をどうするかを考えていた時期だったのが、導入のきっかけです。」

−−最終的にNIT-650が導入に至った決定要因は?

バージョンアップを重ねながら20年運用するCAD,CAMシステム。

独創性の高いパッケージ作成現場の原動力として稼働。

秋山様:「今回検討していた印刷機がUVオフセット印刷機で、同時に表面加工も行えるものを考えていました。 理由は付加価値印刷を武器にした新たな提案力強化のためです。そうなると当然品質検査体制も考える必要があるので、検査体制の構築も同時に検討していました。

最初はインライン検査方式を検討しました。設置スペースの点では有利ですが、シート単位での検査になってしまい、面付け印刷の内の1点だけが不良で他が問題無くても、 シート全体が不良として弾かれてしまう。これではロスが大きすぎます。また箔押しや抜きの工程後の検査も必要だったので、 インライン検査方式ではなくブランクス検査方式でいくことになりました。

次に課題となったのが表面加工の不備を検査できちんと捉えられるかという部分でした。色々調査を行ったが、なかなか要望に合うものが見つからない状態でした。

そんな時に紹介を受けたのがブランクス検査方式のNIT-650で、しかも売り文句が箔押し・エンボス・ニスなどの表面加工も検知可能という、

まさに我々が求めていたスペックでした。

さっそく様々な条件でテストを実施しましたが、全ての要件をクリアするポテンシャルがあるのを確認できたので導入を決定しました。

印刷機の件もあったので、決断のタイミングとしても非常によかったですね。」

−−実際に機械を使用した感想はどうですか?

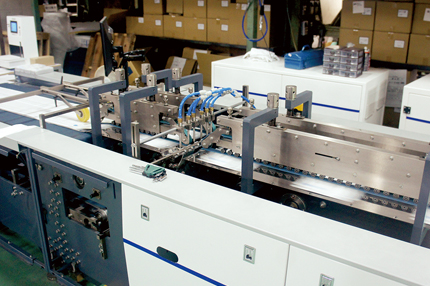

ベルト搬送方式の採用とスタッカーは付けないことによる、

高速な運転体制を念頭にした機械構成。

岸様:「過去にサックマシンをオペレートしていた経験があり、ハード的なセッティング作業については搬送機構が似ているので簡単な機械だと感じました。

一方、検査条件などのソフトウェア的なセッティング作業については不慣れな部分もあり、まだまだ改善点はありますが、徐々に効率を上げていけるようにしています。

ただ、検査条件を1度作ることができれば、以降はそのセッティングを呼び出すだけでいいので、リピート品の検査では素早い段取りが出来ています。

リピートオーダー品の検査点数も多いので、非常に助かっています。

あと、弊社では変形物のパッケージも多いので、それを機械にまっすぐ通すには工夫が必要と

なってきますが、NIT-650ではカスタムで治具を作ることができるので、この治具を駆使することによって変形物にも対応できる柔軟性がいいです。

すでに4点ほどカスタム治具を作成してもらっています。」

−−導入後の効果はどうですか?

秋山様:「検査機導入前は目視による検査作業や、一部外注を利用しての検査体制を取っていました。目視検査では3~4人体制を取り、

他の業務との兼任で行っていたので時間がかかっていました。

ロット数にもよりますが、2~5時間は検査にかかっていたと思います。

外注に出した際は検査が終わって製品が戻ってくるのに3, 4日を要するため、短納期体制に難がありました。

それを機械化・内製化することによるメリットは多いです。

検査人員の削減、検査精度・スピード向上、外注費の削減など、ありきたりではありますが、各部分できちんと効果が出ています。」

このように、NIT-650による導入効果を語って頂いたが、その中で営業、現場それぞれの立場で一番のメリットだったと思う部分を上げていただいた。

秋山様:「営業的な視点からのメリットとして一番感じるのは短納期化が実現できるというところです。検査精度向上や外注費コスト削減も当然重要ですが、 営業時に短納期を謳えるのが一番のメリットです。」

製品充填側と検査後のピックアップ側に人員を配置した

2人体制を基本とした運用

岸様:「検査にかけるコストが少なくなったというのが一番メリットとして感じます。いままでは3~4人体制での検査でしたが、

NIT-650では2人体制で運用しています。

検査にかける人数を減らしつつ検査精度を上げ、所要時間も少なくする。現場の環境改善的なメリットも大きいですが、

最終的には全てコストに関係してくることだと思うからです。」

−−最後に今後のビジネス展開についてお聞きした。

秋山様:「冒頭でもお話しさせて頂いた、表面加工を行えるUVオフセット印刷機を導入する目的であった、

高付加価値印刷を軸にした弊社の提案力アップ。それを支えるバックボーンの技術としてNIT-650を活用し、パッケージの展開を更に増やしていきたいと思います。」

高い企画提案力をもつ同社に新たな強みが加わったことで、更なる事業展開力アップに対する強い意欲を感じることが出来た内容であった。

株式会社永幸

株式会社永幸

http://www.kk-eicoh.co.jp/

静岡県藤枝市にある創業が明治時代という歴史ある会社で、パッケージ・紙管・段ボールリールなどを主に手掛けている。

導入ソリューション

ブランクス検査機

NIT-650シリーズ

詳しくはこちら検出の難しかった特殊印刷・特殊紙に対応し ホログラム・箔押し・エンボス・ニスなど表面加工の不良検査にも対応。 製品の質を高める高速ブランクス検査機

総合設計CADシステム

Artios CAD

詳しくはこちら世界中で使用されるグローバルスタンダートCAD。図面作成だけでなく、作成物の情報管理機能(データベース)を持ち合せるため、リピートオーダーや作成情報をCADで管理できる。過去の作成物を無駄にせず資産として運用する要のソフト。